Die Brutscher Maschinenbau GmbH hat ein innovatives Ölleitsystem in ein herkömmliches Radialkippsegmentlager integriert. Dieses System ermöglicht die separate Regulierung des zulaufenden kühlen Schmieröls und des ablaufenden warmen Schmieröls.

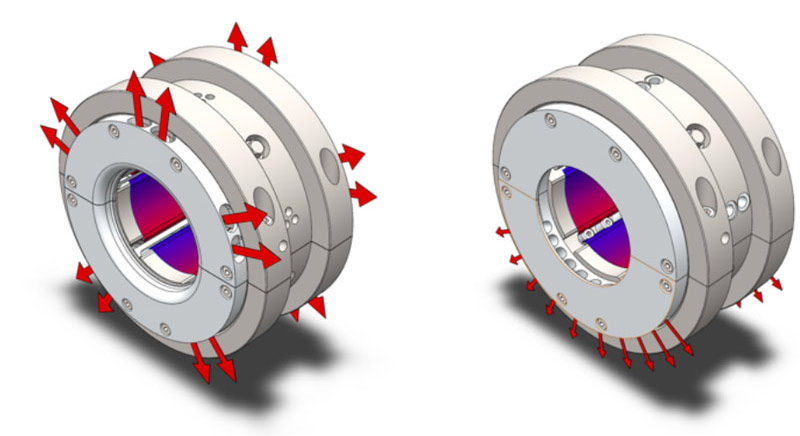

Das Resultat ist ein Gleitlagersystem von beeindruckender Leistungsfähigkeit und erheblichem Potenzial für Weiterentwicklung. In Testläufen wurde gezeigt, dass im Vergleich zu herkömmlichen Lagern der Wettbewerber die Ölzufuhr um mehr als 50% reduziert werden konnte.

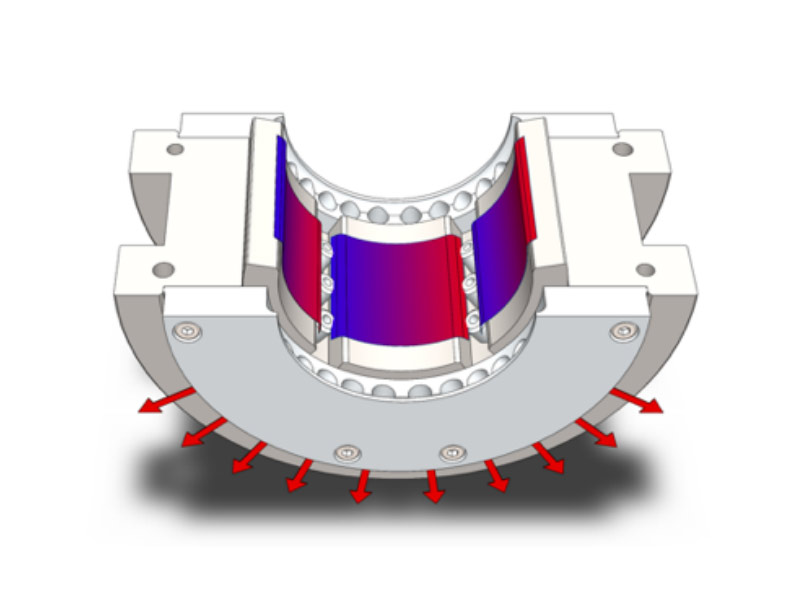

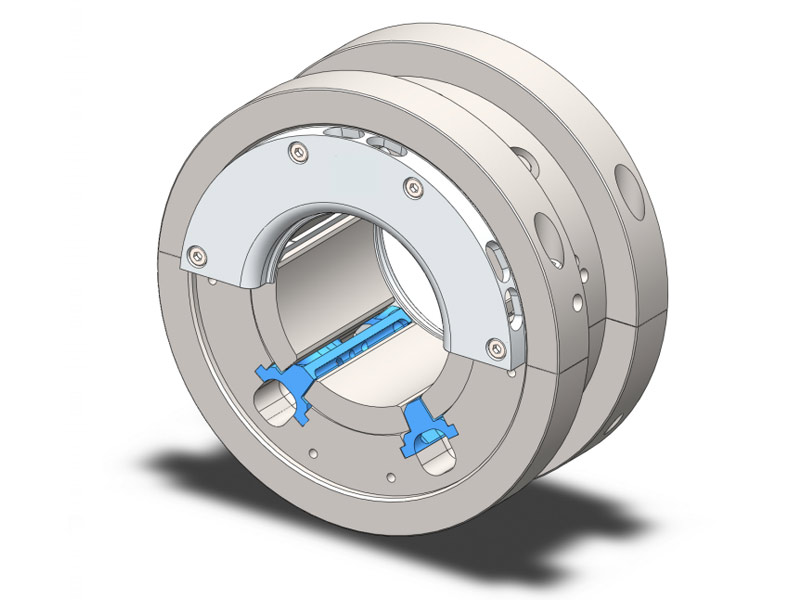

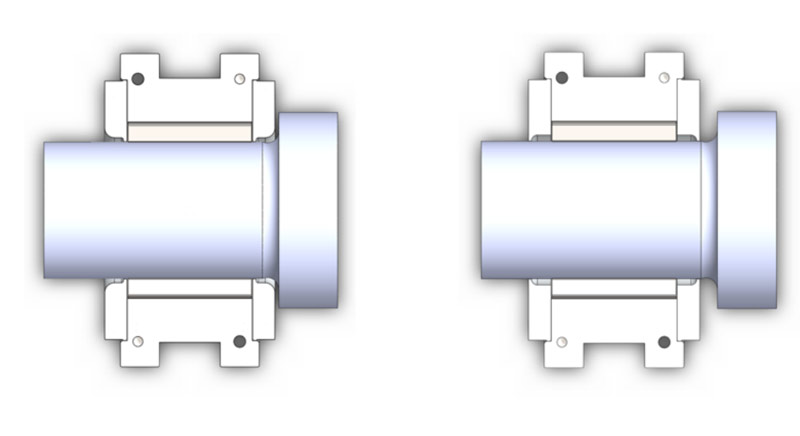

Das Ölleitsystem von Brutscher Maschinenbau, das in das Radialkippsegmentlager integriert ist, besteht aus mehreren Komponenten: dem Lagergrundkörper, der Ölleitleiste und dem Ölleitdeckel. Das zentrale Element des BM Ölleitsystems ist die Ölleitleiste, die sich im Raum zwischen zwei Kippsegmenten befindet und dazu dient, das einlaufende kühle Schmieröl vom ablaufenden warmen Schmieröl zu trennen.

Das kalte Schmieröl wird vom Lagergrundkörper in die Ölleitleiste geleitet, von wo es durch eine oder mehrere Bohrungen gezielt in den Bereich zwischen den Kippsegmenten eingespritzt wird. Vor dem Eintritt in die Kippsegmente ist die Ölleitleiste als Ölkammer ausgeführt. Dies gewährleistet nicht nur die direkte Einspritzung des Schmieröls durch die Bohrungen, sondern auch die großflächige Verteilung des einlaufenden, kühlen Schmieröls über die gesamte Breite des Bereichs zwischen den Kippsegmenten.

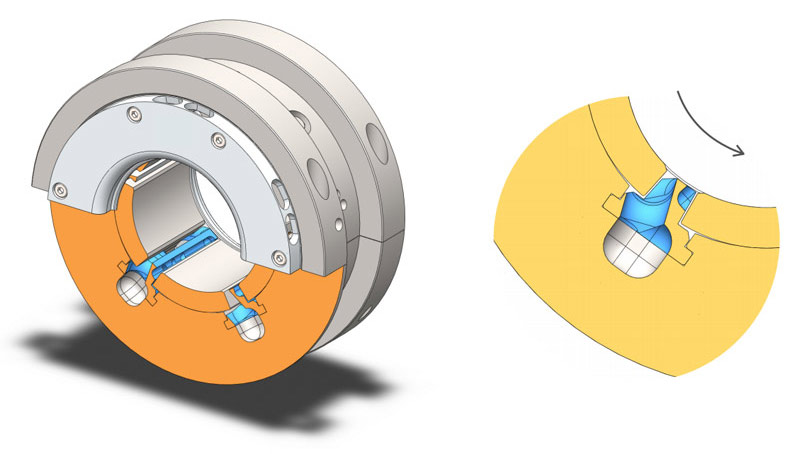

Das zugeführte Schmieröl wird entlang der Welle in Richtung des Kippsegmentendes transportiert und erwärmt sich durch die Reibung. Am Ende der Kippsegmente wird das ablaufende, warme Schmieröl durch die Fliehkraft radial von der Welle weg in den Ölablaufschacht geleitet. Dieser Schacht ist schneideförmig gestaltet und berührt die Welle nicht. Zusätzlich unterstützen die vorhandenen Querschnitte eine effiziente und turbulenzfreie Ableitung des Schmieröls.

Die gezielte Führung des Öls im Ölablaufschacht verhindert eine zusätzliche Erwärmung der Kippsegmente durch das ablaufende Schmieröl. Die Form und der Querschnitt des Ölablaufschachts in der Ölleitleiste werden konsequent im Lagergrundkörper weitergeführt. Schließlich wird das ablaufende, warme Schmieröl über den Ölleitdeckel aus dem Radialkippsegmentlager abgeführt.

Die räumliche Trennung von Schmierölzufuhr und Schmierölabfuhr verhindert jegliche Vermischung von warmem und kaltem Schmieröl. Dies gewährleistet eine optimale Nutzung des zugeführten kühlen Schmieröls zur Schmierung und Kühlung des Lagers.

Wir sorgen für eine gezielte Schmierölversorgung über die gesamte Breite des Radialkippsegments. Diese effiziente Zufuhr von kaltem Schmieröl ermöglicht eine Reduzierung des Ölbedarfs des Radialkippsegmentlagers.

Durch die besondere geometrische Gestaltung des Ölablaufschachtes minimieren wir den Übergang von Warmöl von einem Segment zum anderen. Unsere Lösung gewährleistet eine effiziente und turbulenzfreie Ableitung des Schmieröls, wobei die Querschnitte und Volumina vergrößert wurden.

Im Vergleich zu einem herkömmlichen Radialkippsegmentlager mit einem Durchmesser von 70 mm bieten wir folgende Vorteile:

Reduzierung der Anzahl der benötigten Bauteile (von 4 Bauteilen pro Segment auf 20 Bauteile pro Radialkippsegmentlager), was zu reduziertem Aufwand bei Montage- und Servicearbeiten führt.

Unsere seitlichen Ölleitdeckel ermöglichen eine werkzeuglose Montage und Demontage der Radialkippsegmente nach Entfernen eines seitlichen Ölleitdeckels. Zudem ermöglichen sie ein kompakteres Wellendesign und bieten verbesserte Gestaltungsmöglichkeiten für kerbfreie Wellenübergänge.

Hersteller für: Turbomaschinenkomponenten, Getriebekomponenten, Ersatzteilservice, Prototyping, Reverse Engineering, Gleitlager, RKS, Kippsegmentlager, Lagerschale, Lagerhersteller, Stopfbüchse

Brutscher Maschinenbau GmbH

Mittagstr. 21,

87527 Sonthofen, DE

Tel.: 08321 607852 3

Fax: 08321 607852 8

E-Mail: info@brutscher-maschinenbau.de